灌流生物反应器的表征:案例研究

[2021-05-28 14:44:30]

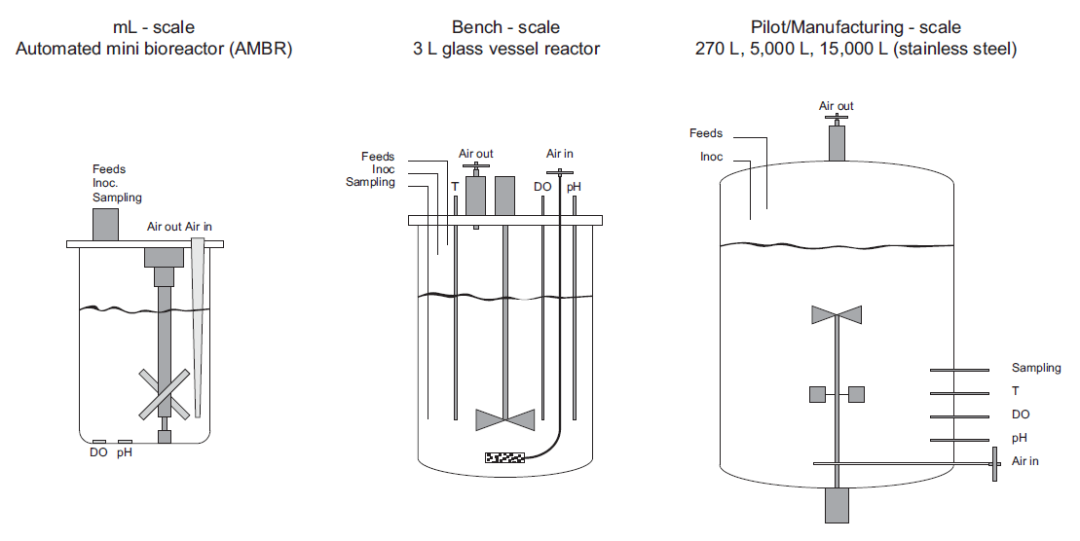

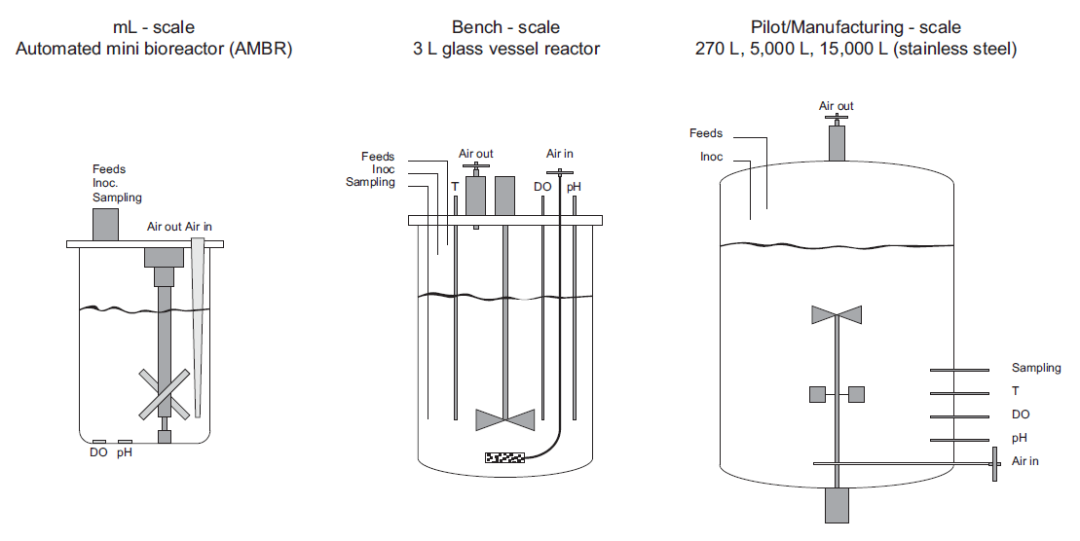

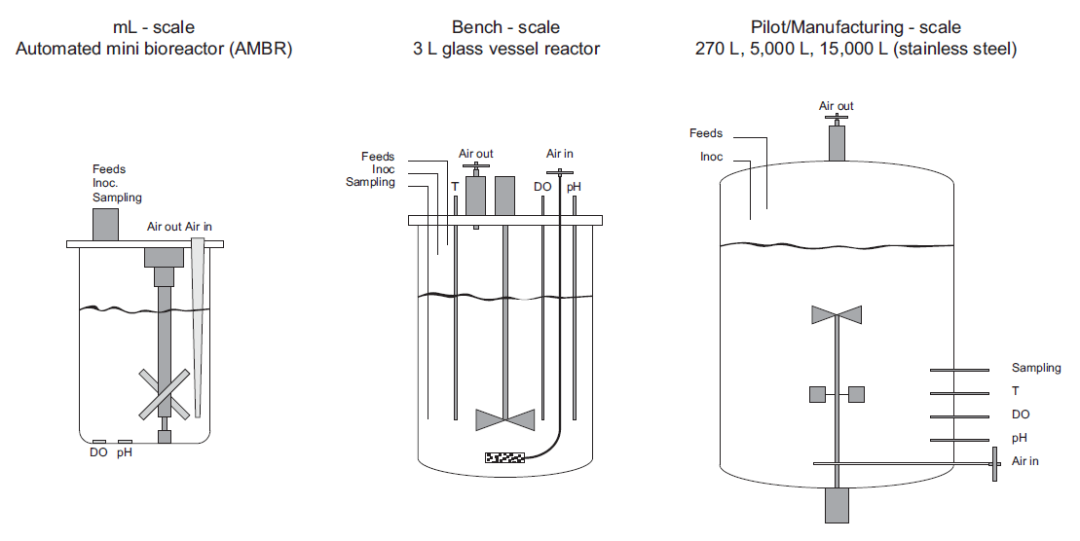

在下文中,我们将举例说明一些案例研究,其中,前面讨论的概念已被用于成功地从实验室放大到生产规模。在第一部分,我们使用实验和计算工具讨论从 mL 到商业规模的不同反应器规模在混合、通气和流体动力应力方面的比较性表征研究。接下来,我们使用 Bertrand 等人(2018 年)的组学研究结果,比较不同规模的培养,不仅在生产力和产品质量方面,也包括在细胞内过程水平上。最后,在继续讨论细胞截留装置的规模放大之前,我们将介绍灌流设置的完整表征。Villiger等人(2018) 对从微型到生产规模的不同动物细胞培养生物反应器进行了实验和计算比较研究。该研究侧重于发酵罐的比较,没有考虑任何辅助设备,例如细胞截留装置。所考虑的反应器如图 5.6 所示,包括一次性 15 mL ambr 微型生物反应器、2种不同的 3 L 规模玻璃容器反应器(具有不同的叶轮)和体积为 270 L、5,000 L 和15,000 L的大型不锈钢生物反应器。比较包括最大流体动力应力、混合时间、单位体积气-液传质系数和反应器内不同位置的溶氧浓度的实验测定。为了评估它们在反应器中的异质性,还通过计算流体动力学模拟计算了相同的数量。实验和计算结果都表明,尽管 13.5 W/m3 的体积功率输入数保持不变,但不同规模的剪应力分布和最大值存在很大差异。流体动力应力模式的差异主要是由于反应器几何形状不同。

图5.6不同反应器设置的示意图,从标称工作体积为10mL的mL规模 (ambr15系统),到标称工作体积为3L的台式规模,再到标称工作体积为270、5,000和15,000L的生产规模。最高应力值位于叶轮附近,而较低值位于叶轮上方。特别是对于 ambr 15 系统,通过 CFD 计算的流体动力应力分布表明,由于搅拌器的位置非常靠近底部,因此反应器体积中很大一部分的应力值相当低,这导致反应器顶部的区域混合不良。在每个规模上测量或估计最大应力值(对于 5,000 和 15,000 L)。发现能量耗散率的最大值随体积系统地增加,尽管它们实际上只出现在反应器体积内的一个非常小的区域中。关于混合时间,在相同的单位能量耗散率下,获得的值随着反应器体积的增加,从 3 L 系统中的几秒钟增加到 15,000 L 生物反应器中的几乎2分钟。正如 Villiger 等人(2018)所观察到的那样,更长的混合时间是增加规模的必然结果。另一方面,为了避免细胞在酸性或碱性补液添加过程中暴露于非生理条件下,将异质性保持在最低限度是关键。这对于连续培养来说更是如此,因为连续培养基置换需要对细胞培养液实现完全均质化。因此,如果处于细胞临界限以下并且可以承受,则应在生产规模上增加功率输入,以提高反应器的均匀性。氧气传输对于健康的培养至关重要。已经有研究通过将细胞悬液的 CFD 模拟与描述不同大小气泡行为的种群平衡方程相结合并最终计算 kLa的平均值来分析这一点。此外,在这种情况下,在不同的规模之间发现了非常不同的模式和值。结果突出了生物反应器配置在鼓泡、挡板、探针和搅拌方面对 kLa 的预期强烈影响。Villiger 等人(2018)的研究表明,建模可以非常有效地识别运行条件,主要是能量耗散率,优化反应器行为,例如,通过减轻大规模的不均匀性和气体传质问题。然而,为了有效,这种方法需要清楚地了解细胞系的剪切应力阈值。Bertrand等人(2018 年)针对工业补料分批平台,在 15 mL 微型生物反应器和 300 L 中试规模生物反应器中进行了蛋白质组学分析,以研究反应器规模对工艺性能的影响,特别是细胞内过程。为此,研究了 17 天的补料分批 CHO 培养。通过使用 0.2 × 106 cells/mL 的相似接种细胞密度、相同的标准培养条件(36.5°C、pH 7.15、DO 为 40% 空气饱和度)和类似的补液策略,确保了不同规模之间的一致性。测量了蛋白质组的时间演变,并通过数据挖掘方法(例如层次聚类和对单个蛋白质的详细分析)验证了规模之间几乎绝对的一致性。虽然类似的细胞密度曲线、生长速率和特定的生产和消耗速率被测量为与反应器规模无关的时间函数,但观察到与 N-糖基化相关的主要酶的微小差异导致聚糖模式略有不同。这可能是由于 ambr 15 和 300 L 中试规模在几何形状、剪切速率、混合和氧气传质模式方面的差异造成的。Villiger等人(2018)观察到,ambr 系统中大部分区域混合不良,其可能在这里产生重要影响。然而,应该提到的是,观察到的差异对聚糖分布的影响很小,并且在两种反应器中观察到了高度可比的总体工艺性能,从而证实了放大程序的可靠性。Karst等人(2016)报道了灌流生物反应器相当完整的表征 - 就流体动力剪切速率、kLa 和混合时间方面 - 旨在研究框架中比较 ATF 和 TFF 截留装置。ATF 泵以 1-1.5 L/min 的给定流速定期置换 100 mL。如第 2 章所述,TFF 装置由连接到中空纤维的无轴承离心泵驱动。反应器系统是一个 2.5 L 的台式规模生物反应器,直径为 13 cm (T)。在 TFF 系统的情况下,玻璃容器被修改为底部出口,以使无轴承泵能够直接连接,使细胞培养通过外部回路循环。使用直径 D 为 4.5 cm 的六叶片Rushton 涡轮叶轮,并在叶轮下方 1 cm 处安装一个开口为 1 mm 的四全开管式鼓泡,以为细胞提供所需量的氧气。工作体积设置为 1.5 L。作者评估了给定设置的传质系数与不同搅拌速度 (300–500 rpm)和通气速率(0.11 – 0.33 vvm) 下单位功率输入和表观气体速度的关系。

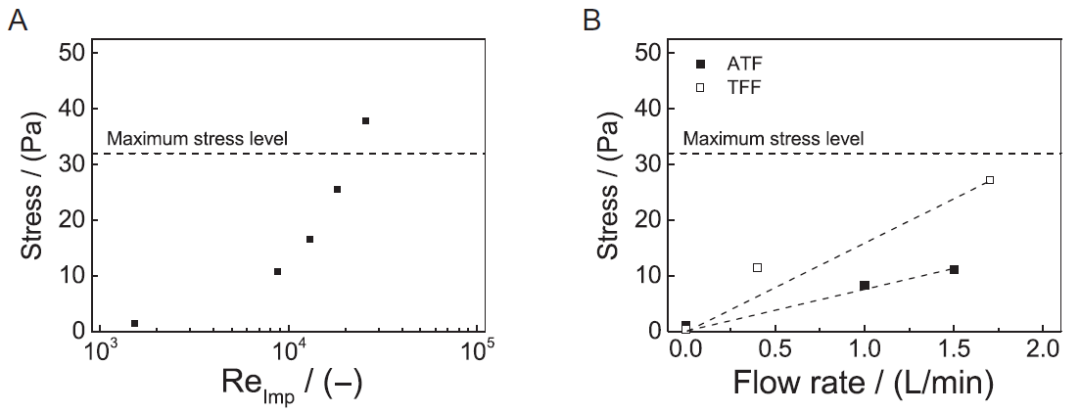

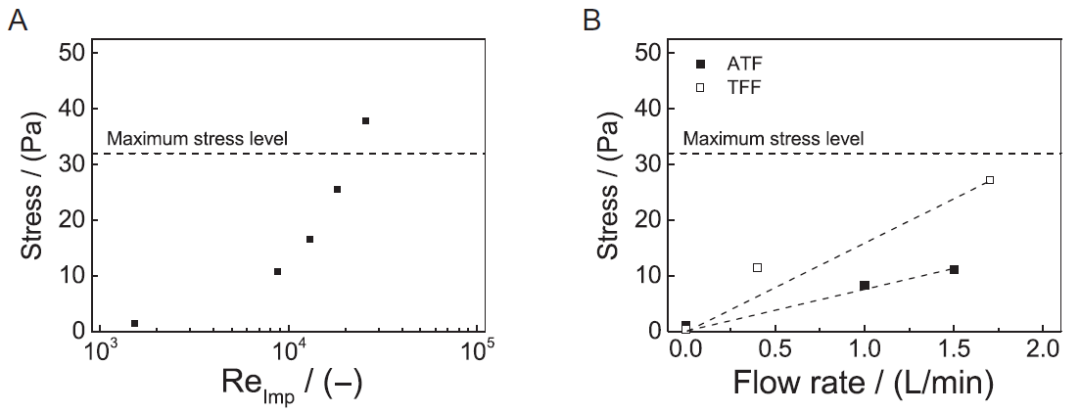

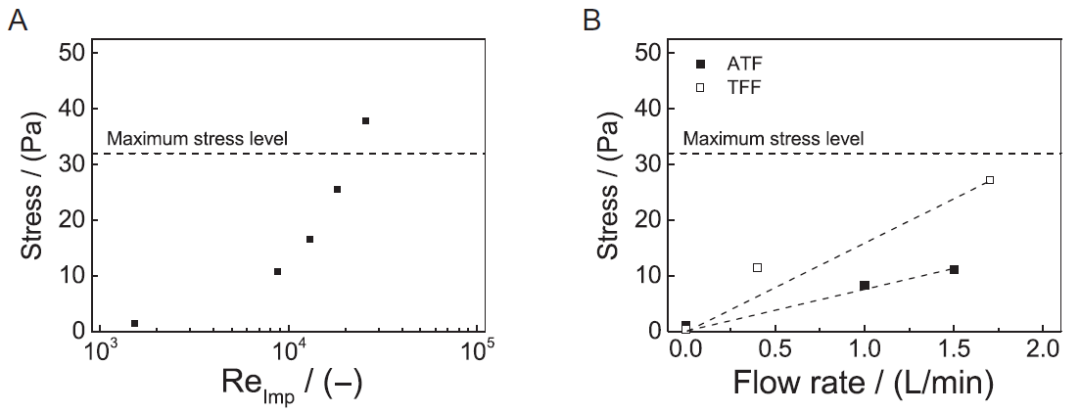

图5.7 在2 L生物反应器中测量的最大流体动力应力:(a) 与叶轮雷诺数 (Reimp)的关系 ,无细胞过滤和无鼓泡;(B) 存在ATF(实心方格)和TFF(空心方格)细胞截留装置时,与过滤器中循环流速的关系,鼓泡通气速率为0.22 vvm,搅拌速度为400 rpm。水平虚线表示所考虑的CHO细胞系的临界剪应力值为32 Pa。对于给定的生物反应器配置,确定了 5 – 40 h-1 范围内的 kLa 值,这足以支持高达 108 cells/mL的密度。使用经验相关性,根据基于操作搅拌器轴的电机吸收的功率计算的功率数估计混合时间。所考虑的所有条件下获得的值都在 2-6 秒的范围内,这足够快,以避免系统中的不均匀性。最后,使用上述剪切敏感 PMMA颗粒系统估计系统内的有效最大流体动力应力。已知所用细胞系的最大可耐受应力约为 32 Pa。Karst 等人(2016a) 评估了过滤组件对最大流体动力应力的贡献。如图 5.7A 所示,在没有过滤组件和通气的情况下,在 500 rpm 下测得的最大剪切应力为 37 Pa(大于细胞承受的剪切应力)。此外,考虑到细胞截留系统,最大剪切应力值是在0.22 vvm 的通气速率下测量的,搅拌速度为 400 rpm,与 ATF 或 TFF 截留装置中循环流速相关,如图5.7B 所示。发现在相当的流速下,与 TFF 系统相比,ATF 中细胞在培养过程中所承受的流体动力应力较小,并且由此产生的最大流体动力应力低于给定细胞系的报告阈值。因此,可以预期整个操作范围内的安全培养。通过比较两种设置中的细胞培养性能,观察到相似的培养性能和产品质量。然而,就产物截留而言,与 ATF 相比,使用 TFF 会导致相当大的蛋白质截留。

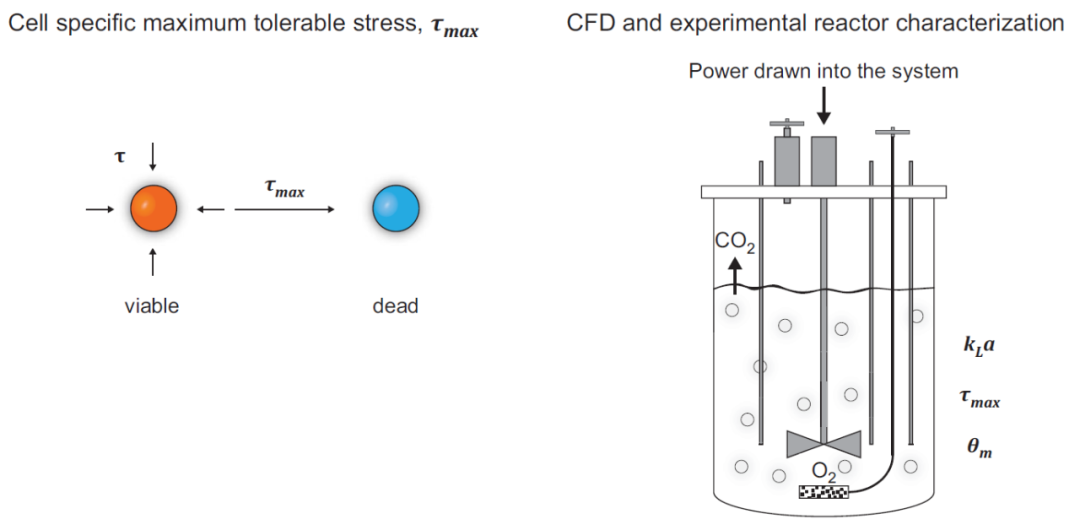

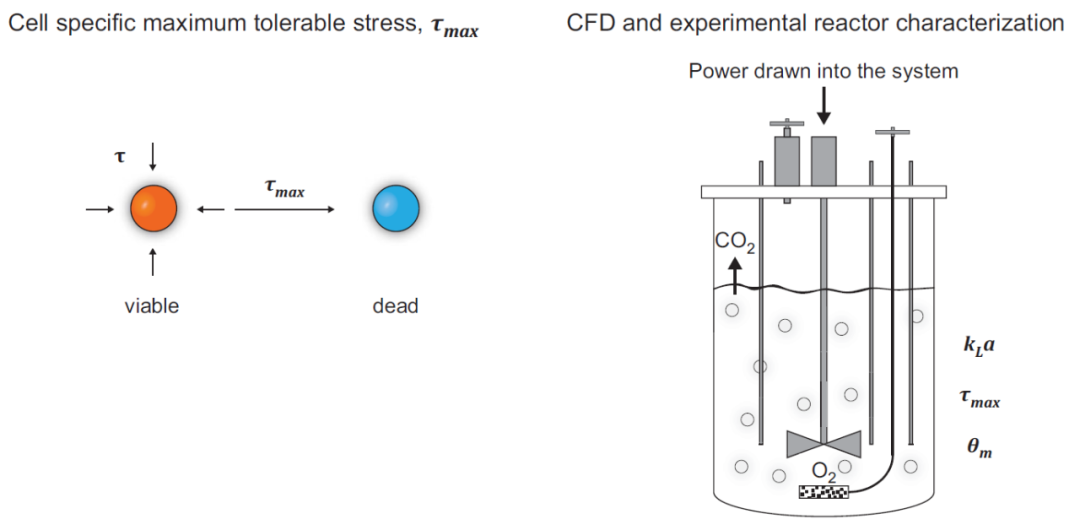

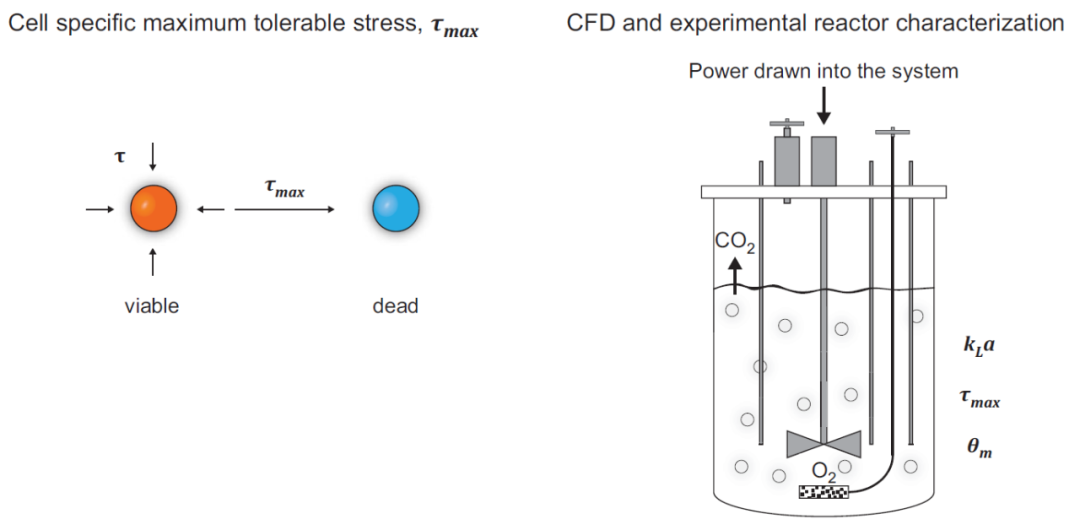

图 5.8 基于 CHO (A) 和Sp2/0 (B) 细胞系在培养的前 24 小时内活性下降的临界应力确定示例(虚线箭头)。灌流工艺可靠放大的关键表征:(1)确定细胞特异性最大可承受动态应力和(2)反应器系统在单位体积气-液传质速率 kLa、混合特征时间 θm 和最大剪切率 τmax方面的计算和实验表征。从这项研究的结果可以清楚地看出,适当的反应器表征对于工艺设计和规模放大至关重要,尤其是在剪切应力方面。细胞截留装置为反应器系统中存在的剪切应力带来了额外的贡献。Wang等人(2017) 发现,与ATF 系统或无轴承离心泵驱动的 TFF 系统相比,由蠕动泵驱动的 TFF 系统的剪切率显著提高,从而导致更高程度的细胞死亡和产物截留。关于放大,目前还没有商业规模的灌流生物反应器的表征研究,但使用本章描述的方法,绝对有可能确保可靠地放大到商业化规模。图 5.8 以图形方式总结了可靠规模放大的关键步骤,包括初步确定给定细胞系的最大可耐受流体动力应力,然后根据相间传质、混合和最大剪切率对不同规模的生物反应器进行物理表征。本文为以下文献内容简介,详细内容,请参考原文。本文旨在知识、信息分享,转载请注明出处和原文。原文:Perfusion Cell Culture Processes for Biopharmaceuticals Process Development, Design, and Scale-up , pp. 100 - 137