协助细胞培养规模放大的工具

计算流体动力学 (CFD)

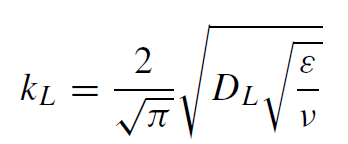

计算流体动力学 (CFD) 是一种功能强大的数值工具,广泛用于分析流体流动,对于协助生物反应器规模放大具有非常宝贵的价值。许多商业或开源 CFD 软件包可用于根据容器几何形状和操作条件来表征生物反应器中的流动条件和传质。在现有容器上,CFD 提供了一种优化工艺条件的方法,而无需进行大规模且成本高昂的实验。对于生物反应器的设计和放大,可以使用 CFD 模拟来预测大型容器中的行为。特别有趣的是,体积氧传质系数 (kLa) 可以从 CFD 模拟输出中导出。大多数情况下,这是基于 Higbie 的渗透理论完成的。在该模型中,薄膜传质系数 (kL) 表示为能量耗散率 (ε)、氧扩散率 (DL) 和流体特性(动力粘度,ν)的函数。

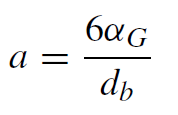

然后可以通过将传质系数乘以特定面积 (a) 来估计 kLa,由下式给出:

其中 αG 是气体体积分数,db 是平均气泡直径。传质系数的其它计算公式也被证明可以给出一致的 kLa 估计,其中一些明确包括气相的表观速度。

计算流体动力学已被用于表征和改进从微孔板到工业规模搅拌罐生物反应器的细胞培养系统。可以为细胞培养系统获得单位体积传质系数的估计值,在这些系统中,其实验测量并不容易,例如在微孔板中。使用 CFD,可以生成 kLa 值的等高线图,从而可以方便地可视化不同操作条件下生物反应器内的传质速率梯度。这可以提供宝贵的信息来优化工艺条件,从而最大限度地减少培养环境中的氧气梯度。例如,Villiger等人已经确定,在保持 50% 空气饱和度的 15,000 L 生物反应器内,可以预期高达 6% 的 DO 变化,这与实验结果非常吻合。同样,CFD 也被用于生成流体速度和能量耗散等值线图。这些数据可以帮助识别混合死区的存在,以及生物反应器系统之间混合模式的差异。CFD 在生物反应器中的另一个有用应用包括评估细胞培养过程中的流体动力应力,指导培养条件的建立,以最大限度地减少对细胞的剪切损伤。借助 CFD 将 2,000 L 工艺成功转移到 5000 L 规模,以根据 kLa 和流体速度等值线图确定适当的操作条件。首先,确定提供足够混合时间的搅拌速度,然后确定导致最小 kLa 的流速。其它关键变量,例如气体入口速度和剪切速率,也通过 CFD 模拟进行了优化。

规模缩小模型

规模缩小模型试图在较小的培养设备中重现大规模细胞培养的性能和操作条件。减小尺寸的模型提供了在较小单元中优化操作参数的机会,其通常是并行的,从而降低了优化所需的成本和时间。微型或迷你生物反应器系统(例如 Ambr、Dasgip、Minifors)被广泛用作大规模工艺的规模缩小模型。这些细胞培养平台比培养板或培养瓶更受青睐,因为它们已被证明可以更准确地模拟大规模生物反应器中的培养。规模缩小模型中的工艺条件使用上面讨论的相同标准来建立:恒定 kLa、恒定 P/V、恒定 vvm 或这些的组合。

规模缩小模型也可以专门设计用于生成和研究可能在大规模容器中普遍存在的不良或极端条件的影响(即“最坏情况”情景),例如混合不良或 pH/DO 异质性。例如,最近的一项研究是在台式生物反应器中以不同的搅拌速率进行的,以模拟在大规模生物反应器的各个区域遇到的流体动力应力的影响。这允许评估 CHO 细胞在特异性生产率降低之前,可以承受的流体动力应力的程度。其它研究旨在重现大规模生物反应器中发现的异质性,以表征它们对生长和生产力的影响。有研究采用小规模 2 室生物反应器系统来重现大规模 pH 异质性的影响。发现这种异质性影响细胞生长,特别是在细胞培养开始时,并且发现小至 0.4 单位的 pH 差异也会显著影响活细胞密度。

工艺强化和规模放大

工艺强化旨在通过提高单位体积生产率、降低生产成本和减少物理占地来提高生产效率。由于单位体积生产率在很大程度上取决于生物反应器中可实现的细胞密度,因此在高度优化的补料分批、灌流和浓缩补料分批工艺中获得了最高值。最近流行的提高补料分批生物反应器单位体积生产力的方法是通过使用前一阶段(N-1)灌流生物反应器,将生产罐(N 级生物反应器)中的接种活细胞密度从 ~0.5 × 106 cells/mL 增加到 2-10 × 106 cells/mL。与传统的补料分批相比,发现高种子密度补料分批生物反应器的最终滴度几乎翻了一番。10–20 × 106 cells/mL 范围内的接种细胞密度也被证明可以显著提高生产力,并且该策略已成功应用于 500 L 规模。另一种方法是在 N-1 阶段对批次或补料分批培养进行浓缩,以提高接种密度,从而产生可比的最终滴度和蛋白质质量。这种方法的优点是比 N-1 灌流以及所需的相关设备(即截留装置和储罐)更简单。

通过连续工艺操作进行的工艺强化主要应用于化学工业,生物制药行业仍主要以用于重组蛋白生产的补料分批生物工艺为主。由于灌流模式可以实现更高的生产率,因此它是工艺强化的一个有趣途径。在灌流细胞培养中,交替式切向流过滤 (ATF) 是细胞截留的首选方法。由于自清洁效应,ATF 过滤的好处是减少了过滤器污染以及提高细胞密度。当灌流中的细胞密度至少高出三倍时,使用 ATF 细胞截留的灌流细胞培养在经济上比补料分批更具吸引力。集成式连续生产的概念也越来越引起人们对更具成本效益的生物生产的兴趣。使用灌流细胞培养和半连续层析纯化的集成式连续工艺已经完成了概念验证。

工艺强化对细胞培养的放大具有许多意义。提高生产效率和单位体积生产率可以转化为生物反应器尺寸的显著减小。因此,强化的工艺受益于与放大规模相关的风险降低。然而,在非常高的细胞密度(高达 100 × 106 cells/mL)下运行会导致O2传输和CO2汽提需求增加。必须通过增加气体流速和混合速度来满足这些要求。这可能会加剧传统生物反应器放大中高度关注的混合和传质限制问题。此外,在进行强化工艺放大时,还必须考虑其它因素。例如,在灌流细胞培养中,成功的放大高度依赖于细胞截留效率、污染预防效率以及不同规模所用设备的相似性。需要开发具有代表性的规模缩小模型,以合理优化这些过程。

总结

由于与生产停机时间和故障相关的高成本,可预测的生物药生产规模放大至关重要。例如,预计年销售额为 10 亿美元的生物治疗产品在启动、技术转移或规模放大期间每月损失 8000 万美元。然而,不存在进行培养放大的单一方法,因此,将优化的工艺条件转化至更大的生产生物反应器仍然是一门艺术。总结本文内容,在放大 CHO 细胞培养时应考虑以下一般考虑因素:

恒定 P/V 可能最适合在生产体积差异微小时进行放大。对于规模的较大变化,基于保持恒定氧气传输速率的放大可能更合适。在任何情况下,细胞培养工艺可能有特定的优先要求(氧气传质、CO2 积累、混合等),因此应根据特定工艺的需要选择放大标准。 尽管有越来越多的微型生物反应器系统可用于高通量工艺优化,但由于传质限制,它们可能并不总是构成具有代表性的规模缩小模型。小型生物反应器或台式生物反应器在混合和通气条件方面具有更大的灵活性,它们的操作可能更接近于大型生物反应器。 在小规模工艺优化过程中,评估大规模使用的添加物的影响非常重要,例如表面活性剂(Pluronic F-68 或 Kolliphor® P188)或消泡剂,因为这些添加物可能对气体传输和细胞活性产生深远的影响。 更换规模时可能需要不同的设备(例如气体鼓泡、截留装置)。这种修改可能会极大地影响细胞培养性能和气体释放曲线。当转换到具有不同设备的容器时,可能需要其它工艺调整(即搅拌速度或气体流速)以匹配不同规模的细胞培养性能。 计算流体动力学 (CFD) 可以有力地帮助预测各种工艺条件下大规模的氧气传质系数和流体动力应力等重要参数,从而避免昂贵的实验测试。 规模缩小模型也构成了有助于工艺优化和放大的有价值的工具,特别是用于研究大规模生产容器中遇到的非最佳条件的影响。规模缩小模型在上游工艺开发过程中也可用于评估最高生产者克隆的稳健性及其对大规模生产的适用性。